减速器的选用

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册下》第2166页(3660字)

已知实际输入功率PW1或低速轴转矩T2、高速轴角速度ω1、低速轴转矩及角速度变化图、最大尖峰载荷、传动比i、寿命、装配形式后,可按程序选用。

先根据传动比i选型(ZDH、ZLH、ZSH或ZD、ZL、ZS),再决定工作类型。其总工作时间Tw按下式计算:

Tw=TuKdKy△,h

式中 Tu为整个使用期的时间(h);Kd=每日工作小时数/24,为日利用系数;Ky=每年工作日数/365,为年利用系数;△=tw/ta,为每一工作循环时间的利用系数;tw为每一工作循环的工作时间(h);ta为每一工作循环的总时间(h)。

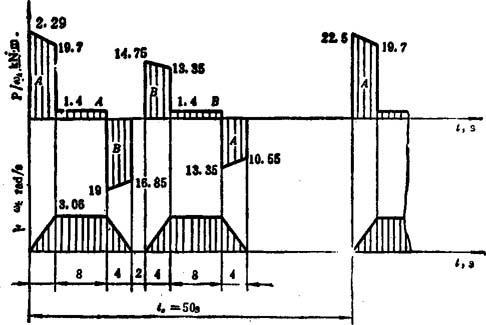

当量工作时间Ta按下式计算:

载荷与角速度可以认为是常数时:Ta=Ta

载荷可以认为是阶梯式变化时:

式中 Tmax、T1、T2…Tl为在整个使用期内出现的

各种转矩;ωmax、ω1、ω…ω1为与各转矩相对应的角速度;tmax、t1、t2…tl为与各转矩相对应的时间。

当载荷不成阶梯式变化,例如某一转矩T均匀地由Tla变到Tlb时,Ta式中的T3l应以(Tla+Tlb)×(T2la+T2lb)代替,而tl应以tl/4代替;当某一角速度ωl均匀地由ωla变化ωlb时,T。式中的ωl应以其平均值ωlm=(ωla+ωlb)/2代替。根据实际的tw、△、Tw、Te,按表6.2-28选出工作类型,其中Tw允许少量超出,但T。应满足要求。

然后,按减速器的工作类型及高速轴角速度选出承载能力。当高速轴转速n1<500r/min时,仍用500r/min的承载能力表,应以其额定转矩为依据。在该承载能力表内根据传动比i、工作类型和高速轴的实际输入功率P1选出接近并偏大的中心距;核验尖峰载荷是否满足。最大许用尖峰载荷为连续型承载能力的3.1倍,最大许用尖峰载荷在一个工作循环内连续作用时间不应超过工作时间tw的3%,同时在这一短暂的时间内,小齿轮进入啮合的次数不应超过500次。最后,按表6.2-25~6.2-27查出实际传动比i′,并写出所选减速器代号。

例6.2-2 已知低速轴转矩T2=17.64kN·m;高速轴角速度ω1=79rad/s(n1=750r/min);寿命10年;传动比i=20;工作类型为特重型;最大尖峰载荷Tmax=39.2kN·m;第Ⅱ种装配形式;减速器效率可取η=0.95。试选标准减速器如下:

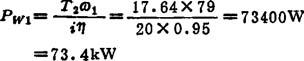

先根据传动比i=20,选择ZLH(或ZL)型减速器。再变换转矩为功率:

查表6.2-34,传动比i=20,特重型所需功率73.4kW,接近于73.5kW,故选a=850mm.

核算尖峰载荷:由该表查出传动比i=20,a=850mm,连续型额定输入功率P1=55.4kW

低速轴连续运转下能够传递的转矩:

=13.3×103N·m=13.3kN·m

最大许用尖峰载荷:T2maxP=3.1T2P=3.1×13.3=41.2kN·m>39.2kN·m

表明满足尖峰载荷要求。并由表6.2-26查出该减速器实际传动比i′=19.89。最后,选减速器代号为ZL85-10-Ⅱ。

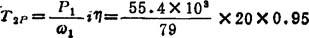

例6.2-3 试选挖掘机回旋机构用减速器。已知在载荷循环中,作用于啮合大齿轮的转矩及角速度变化如图6.2-1。A及B为在给出载荷下齿轮工作表面的代号;啮合的计算使用寿命Tuc=63000h(考虑了Kd及Ky);公称传动比i=5;最大尖峰载荷T2max=49kN·m;第Ⅱ种装配形式。减速器效率可取η=0.97。

图6.2-1 大齿轮载荷循环图

先根据传动比i=5,选用ZDH(或ZD)型单级减速器。再决定工作类型(按轮齿载荷较大的工作面A计算):齿面A每一工作循环的工作时间tw=4+8+4=16s;每一工作循环的总时间ta=50s;每一工作循环的利用系数△==tw/ta=16/50=0.32;齿面A的总工作时间Tw=Tvc△=63000×0.32=20160h。

由于载荷和角速度均是变化的,故应计算当量工作时间Ta。

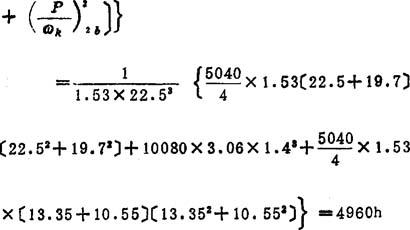

(P/ωh)max=22.5~19.7kN·m时:相对应的时间tmax=4/50×63000=5040h;相对应的角速度平均值ωmaxm=(0+3.06)/2=1.53rad/s。

(P/ωk)1=1.4kN·m时:相对应的时间t1=8/50×63000=10080h;相对应的角速度ωt=3.06rad/s。

(P/ωk)2=13.35~10.55kN·m时;相对应的时间t2=4/50×63000=5040h,

相对应的角速度平均值ω2m==(3.06+0)/2=1.53rad/s。

查表6.2-28,按Tw的要求应选特重型,但考虑到Ta不大,且Tw中占一半的是微小载荷,所以决定按重型选择减速器。则输入轴角速度ω1=iω2=5(0~3.06)=0~15.3rad/s。但标准减速器输入轴角速度最低为52rad/s,所以按ω1=52rad/s选用。

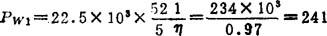

挖掘机所需最大转矩(P/ωk)max=22.5kN·m。其中ωk应以所选减速器的角速度52/i代入,即减速器输入功率需为:

×103N·m/s=241kW

查表6.2-29,ω1=52rad/s,i=5,重型,高速轴额定输入功率P1=280kW,接近且偏大于241kW,故选a=600mm。

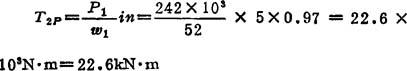

核验尖峰载荷:ω1=52rad/s,a=600mm,i=5,连续型P1=242kW

换算为挖掘机输出轴连续运转下能传递的转矩:

减速器许用尖峰载荷:T2maxP=3.1T2P=3.1×22.6=70kN·m>49kN·m

故尖峰载荷满足要求。所选减速器代号为:ZDH60-5-Ⅱ(或ZD60-9-Ⅱ)。最后,由表6.2-25查得实际传动比i′=5.083(或4.92)。

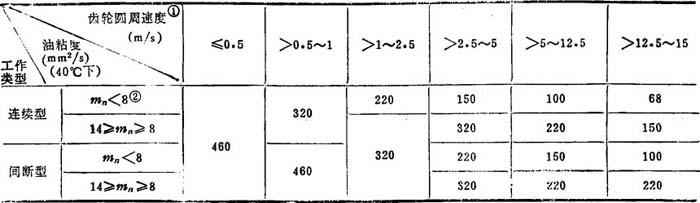

减速器采用油池润滑,也可采用循环润滑。采用油池润滑的注油量,对于ZDH和ZD系列,大齿轮浸油1~2个全齿高;ZLH和ZL系列,低速级大齿轮浸油1~2个全齿高;ZSH和ZS系列,中间级大齿轮(第三轴大齿轮)浸油1~2个全齿高。常温条件下,润滑油的粘度按表6.2-44选择。建议在润滑油中加入添加剂以增加抗胶合性能。

表6.2-44 ZDL、ZLH、ZSH、ZD、ZL、ZS型减速器润滑油粘度的选择

注:①表内圆周速度指减速器的低速级齿轮。圆周速度可由表6.2-25~6.2-27查得低速级中心距、传动比及转速计算。

②mn为低速级齿轮的模数。